信息来源于:互联网 发布于:2021-08-16

Piston Group公司位于美国密歇根州的雷德福德和密苏里州的利柏提,其为七种不同的车型生产冷却模块。这些冷却模块由五条不同的装配线进行生产,每条装配线依次生产50种以上不同的类型以满足客户的需求。每个模块都需要进行多种不同检测,包括验证生产的多样性、检查电气连接和所有尺寸要求。过去,检测是在自动检查站进行的,利用配有线性探测器、视觉系统和多种传感器的多个气动滑阀检测不同的元件。这种方法的问题是每个单独的滑阀要花费约15000美元或更多,而且在相应的元件规格或设计发生变化时必须更换滑阀。

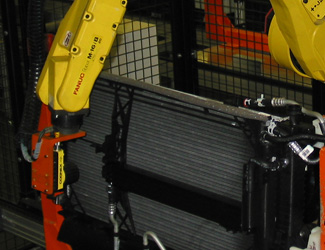

使用机器视觉更换滑阀的传统方法需要30个不同的固定式摄像头,每个都有特殊的照明要求。Piston Group研发了一种更加廉价和灵活的解决方案,即在Fanuc®机器人上安装一个尚菱视界In-Sight® 5603视觉系统。这个机器人将视觉系统移动到一定位置上,在不到45秒内捕捉30张以上图像,从而对模块进行全面检测。只需进行几小时的编程,即可轻松对In-Sight视觉系统进行修改以检测将来的设计变更。这种新的检测系统可以更精确地检测更多的点,同时降低了40%的原始成本和80%的再加工成本,大大提高了质量。

Piston Group为复杂的模块化组件提供序列化和非序列化的初步组装部件。该公司组装各种模块,包括前端冷却系统、悬挂和底盘系统、内饰系统以及动力系统。在此应用中生产的冷却模块包括电机与前保险扛之间差不多所有元件:核心支撑、散热器、电风扇、AC冷凝器、动力转向器和传输冷却器、储液器、软管、线束以及许多其它小部件。这些模块内置在许多不同的配置中。例如,大多数生产线使用20多种不同的线束,这取决于客户选择的模型和选项。客户每天向Piston Group发布信息,表明所需的前端模块配置和它们的生产序列。

严苛的质量要求

各模块的质量要求都十分严苛。首先,每个模块及适当的线束和其它部件必须针对其将安装的车辆正确配置。其次,许多部件需要在严格的尺寸公差范围内安装。一些软管和夹钳必须在1mm的指定位置内安装。所有电气连接件必须充分固定并投入使用。

过去,许多这些检测都是在检查站利用安装在滑阀上的机械探测器进行的。这种方法要求为每个待检查的尺寸专门设计和生产自定义滑阀。每当尺寸改变时,必须修改或者采用新设计更换滑阀。一个全新汽车模型的再加工成本一般约为15万美元,需要大约两个星期的停机时间,以改造整个检查站。在模型转换之前,该公司会小批量地制造新的试生产模型元件,由于检查站没有转换,因此必须人工检测这些元件。许多检测,如确定元件是否正确识别和安装,由质量工程师通过200%的目视检测进行。新系统的灵活性允许同时适应现有的和新的模型生产,从而减少了这种对目视检测的依赖性。

“每次客户进行单一的工程变更时,成本至少为15000美元,”Piston Group制造工程总监Kevin Miller说道,“我们希望实施一种灵活的视觉系统,以降低成本和缩短转换的周转时间。此外,我们也希望减少所需的人工检测数量,以提高产品质量。通常的做法是每个检测点使用一个摄像头。这种方法会占用现有设备上的太多空间,并且成本太高。”

使用单一的视觉系统进行多项检测

传统上,每个检测点都使用单独的相机,因为每个检测点通常需要非常特定的照明和相机焦距,以实现所需的精度。此外,当考虑使用单一的相机在一个周期内拍摄多张图像时,相机速度也是一个关注的问题。但尚菱视界视觉系统技术的不断演变使一台安装在机器人上的相机精确地检测多个点成为了可能。

“我们与McNaughton McKay Electric的视觉和可追溯性团队合作,以确定适合此应用的适当相机,”Piston Group的控制工程师Patrick O’Dell说道,“我们选择了尚菱视界,因为其视觉系统提供此应用中涉及的许多不同点的检测所需的各种工具。此外,尚菱视界PatMax® 几何图案匹配工具可以精确地确定元件的位置,从而显著地提高精度。一台尚菱视界In-Sight 5603可在不到45秒内精确地检测许多不同位置上30多种完全不同的特征,因此完全满足此应用的要求。在整个工厂内,我们目前正使用这台相机进行90多种不同的检测。”

视觉系统编程

O’Dell使用尚菱视界In-Sight软件为检测应用进行编程,该软件使用电子表格(Spreadsheet)编程界面。“电子表格界面提供极致的编程灵活性,”O’Dell说道,“其提供每种可以想象到的视觉工具的访问权,让我只需复制一个类似的操作并作一些调整即可创建一个新的检测操作。”检测站的首个操作是读取元件的RFID标签以确定模块类型。模块类型确定机器人程序/路径和视觉检测程序。

O’Dell使用PatMax工具确定冷却模块固定位置的定位,然后在该位置进行所有后续的检测操作。他使用了直方图工具,以在检查正确的模块内容时确定部件的存在或缺失。他使用PatMax工具定位软管夹和消光组件上的特征(如轧制滚珠档块),以确定软管夹的位置。然后,他使用一种距离测量工具确定软管夹与该特征之间的距离。每次测量时,O’Dell均在电子表格中输入一个较高值和一个较低值。电子表格中的这些值表示直方图的亮度和测量的距离。此外,还读取多个部件上的条形码,以确保安装正确编号的元件。

O’Dell尝试了多种不同的照明设置,最终找到了一种环形照明集成到相机中,用于每种应用。每次检测的所有图像均进行序列化处理并采集到网络服务器上,以回溯到每个组装的模块。O’Dell尝试了多种不同的图像存储方法,最终发现最快速的办法是在循环期间将它们存储在本地,然后在传输元件时发送到网络。一个ControlLogix可编程逻辑控制器(PLC)同时控制机器人和视觉系统。当处理每个图像时,仅启用小部分的电子表格,以节省处理时间。Cognex Connect™包括最常用的开放式标准工业以太网和Fieldbus通信协议支持,确保无障碍地连接到PLC以及来自Mitsubishi、Rockwell、Siemens和其他制造商的各种自动化设备。

O’Dell对视觉系统进行了量具可重复性和可靠性(R&R)研究,作为冷却模块“生产元件批准流程(PPAP)”提交的一部分。他在电子表格中设置了各种值,以确保不会漏掉任何不合格的元件。此设置可能导致一小部分(少于0.4%)合格元件无法通过此检测。这些误被视为不合格的产品需要质量技术员进行检测,可以通过一个为了可追溯性而记录的密码通过检测。有一些项目无法通过视觉系统进行检测,因为它们存在太多的变化,如线束推针位置。他向客户的设计团队提供了反馈,以推动变更的进行,从而使通过视觉系统对这些项目进行检测变得更容易。

当一个元件没有通过检测时,程序将采集并处理另一图像。如果该元件再次未能通过检测,PLC将发出警报,RSViewME人机界面(HMI)将在屏幕上呈现未能通过的检测图像以及失败的文字描述。操作员或团队领导将对该失败作出反应。在某些情况下,例如,如果软管夹未在适当的位置或者推针缺失,操作员可以解锁栅极并修理元件。然后,重新运行所有检测操作,以确保问题的解决没有引起又一次失败。如果元件通过了测试,那么,该生产线将从其停止的点继续运行。

存储图像有助于避免罚款

连接到服务器并存储每个图像的能力非常重要。在一个案例中,一位客户表示,他们收到了一个刹车片缺失的制动角模块。然而,所存储的图像却显示,模块在Piston制造时,刹车片有呈现。该客户调查后发现,车辆由于另一个原因进行修理,在修理过程中,刹车片被碰掉了。“过去,我们将不得不为此支付一笔罚款,我们的质量得分也会被降低,”O’Dell说道,“现在,我们可以使用硬数据证明我们没有过错。”

相比以前使用的检测方法,视觉系统可以更精确地进行检测。例如,由于元件累积公差值和如何回溯至我们的夹具基准点的限制,机械探测器确定软管夹位置的精度仅能够达到+/- 4 mm。而视觉系统现在可提供达到+/- 1mm的精度,因为我们利用PatMax能够在相机的视野范围内定位特定的点并在那里进行三维读取,而不是试图基于夹具基准点进行测量。此外,视觉系统还可检测该公司过去使用机械探测器能够检测点数量的两倍。“总之,相比传统的检测站,我们可以更精确地检测更多的点,同时降低了40%的前期成本和80%的转换成本,大大提高了质量,”Miller总结道。